铸造行业

铸造行业为什么要用“鑫碳”增碳剂

铸造行业使用增碳剂,顾名思义主要目的在于增碳,由于冶炼时间、过热时间过长等因素,会使铁液中的碳元素消耗过大,从而导致铁液中的含碳量下降,影响产品质量。随着三年环保行动计划的推进,铸钢铸铁企业很多用电炉、中频炉取代冲天炉,相应地,“废钢+增碳剂”工艺更多地取代了生铁工艺,导致生铁使用减少或不用生铁。从成本方面考虑,选择“鑫碳”增碳剂对铸件质量以及经济效益有很大的帮助。此外,研究表明,由不同的配料比使用碳质增碳剂和不采用增碳工艺,在鉄液化学成分终含量相同条件下,经过增碳处理的铸铁中氮含量增加,氮所形成的氮化硼等,可以作为石墨结晶核心的基底,为石墨创造良好的形核成长条件。从而提高铸件的质量。

“鑫碳”增碳剂有什么不同

“鑫碳”增碳剂作为铸造行业高端客户材料,具有C含量高、吸收率好、品质均用等的优良特点,这源于材料本身加工工艺特点及加工后的材料性能。

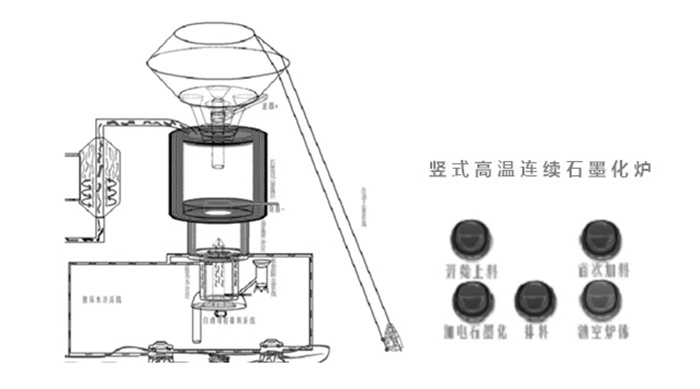

首先看材料加工工艺特点,“鑫碳”增碳剂石墨化使用的是竖式高温石墨化,如下图所式:

这样的加工工艺具备以下几个优势:1)高温区椭圆形漏斗的设计使原料均匀经过高温区,从而使品质的稳定性与一致性得到保障;2)整个石墨化生产过程在密闭环境中进行,避免了其他杂质的混入,这与传统的艾奇逊炉形成了对比。

这样的工艺使“鑫碳”增碳剂C含量可以稳定达到99%以上。

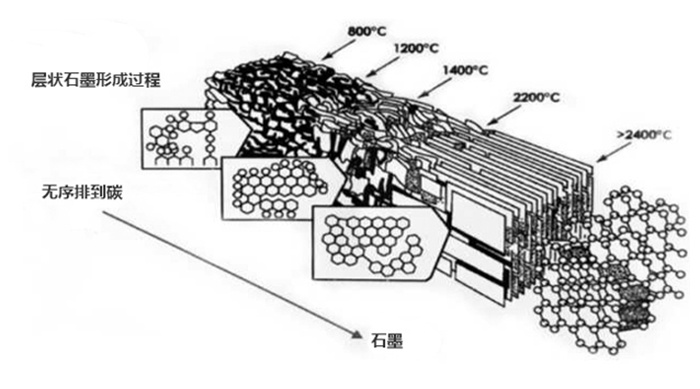

其次看材料的形态性能,“鑫碳”增碳剂经过密闭高温石墨化,不单把硫、气体(氮、氢、氧)、灰分、挥发分、 水分等杂质降低,将其纯度提高;同时也使碳原子从原来的无序杂乱排列变成有序层状排列。从而在铸造过程中加“鑫碳”增碳剂,使碳原子可以在铁液当中迅速熔解,并在铁水凝固时较强的形核驱动力作用下吸附在孕育产生的形核核心上成长为石墨。产品形态质变如下:

“鑫碳”增碳剂在铸造行业中增碳的方法

一般情况下增碳剂都是随废钢等炉料一起往里投放,小剂量的添加可以选择加在铁水表面,也可以分批次定量加入(注意事项:要避免大批量往铁水里投料,以防止氧化过多而出现增碳效果不明显和铸件破损严重等现象的出现) 。在实践过程中,根据铸造类型、炉子大小及炉内温度来决定“鑫碳”增碳剂使用的方法,一般有如下几种增碳的方法:

3.1)炉内投入法:

“鑫碳”增碳剂适于在感应炉中熔炼使用,但依据工艺要求具体使用也不尽相同。在中频电炉熔炼中使用增碳剂,可按配比或碳当量要求随料加入电炉中下部位,回收率可达95%以上;如果碳量不足调整碳分时,先打净炉中熔渣,再加增碳剂,通过铁液升温,电磁搅拌或人工搅拌使碳溶解吸收,回收率可在90%左右,如果采用低温增碳工艺,即炉料只熔化一部分,熔化的铁液温度较低的情况下,全部增碳剂一次性加入铁液中,同时用固体炉料将其压入铁液中不让其露出铁液表面。这种方法铁液增碳可达1.0%以上。

3.2)包内喷“鑫碳”粉态增碳剂:

选用“鑫碳”粉态增碳剂(一般为0.2-1MM),吹入量为40kg/t,预期能使铁液含碳量从2%增到3%。随着铁液碳含量逐渐升高,碳量利用率下降,增碳前铁液温度1600℃,增碳后平均为1299℃。喷“鑫碳”粉态增碳剂,一般采用氮气做载体,但在工业生产条件下,用压缩空气更方便,而且压缩空气中的氧燃烧产生CO,化学反应热可补偿部分温降,而且CO的还原气氛利于改善增碳效果。

3.3)出铁时使用增碳剂

可将100—300目的“鑫碳”增碳剂放到包内,或从出铁槽随流冲入,出完铁液后充分搅拌,尽可能使碳溶解吸收,碳的回收率在50%左右。

推荐应用产品

暂无数据

专业性新材料供应商